تأثیر فناوریهای نوین لیچینگ و فلوتاسیون بر طراحی نسل آینده راکتورها و سلولها

چکیده

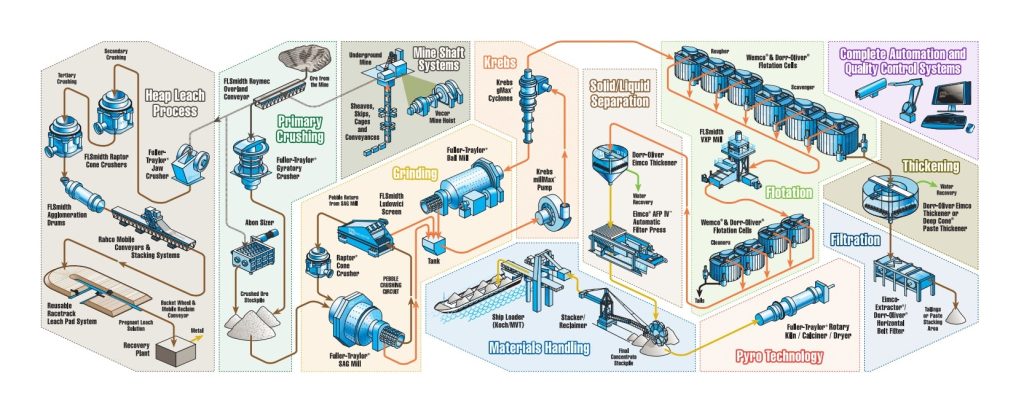

صنعت فرآوری مواد معدنی در آستانه تحولی عظیم قرار دارد، تحولی که در آن فناوریهای نوین فرآوری، نه تنها به عنوان ابزاری برای بهبود راندمان، بلکه به عنوان موتور محرکه بازطراحی اساسی تجهیزات اصلی عمل میکنند.

این مقاله با تمرکز بر دو فرآیند لیچینگ و فلوتاسیون، به بررسی تأثیر شگرف پیشرفتهای اخیر در این حوزهها بر طراحی نسل آینده راکتورهای لیچینگ و سلولهای فلوتاسیون میپردازد.

در اینجا نشان میدهیم که چگونه الزامات فناوریهایی مانند لیچینگ تحت فشار با بازیابی همزمان چندفلز، بیولیچینگ انتخابی، لیچینگ درجای کنترلشده، و فلوتاسیون ستونی فوقپیشرفته با سیستمهای تزریق میکرو-نانوحباب، طراحان و سازندگان تجهیزات را وادار به خلق مفاهیم جدیدی در مواد، هندسه، سیستمهای کنترل و یکپارچهسازی فرآیند کرده است.

این تجهیزات نسل جدید که در مرز مشترک مهندسی شیمی، علم مواد و هوش مصنوعی متولد میشوند، دیگر صرفاً مخازن ساکن نیستند، بلکه به سیستمهای پویا، واکنشگر و بهینهشونده خودکار تبدیل خواهند شد.

این تحول، ضمن افزایش شدید بازیابی و کاهش مصرف انرژی و آب، الزامات جدیدی برای مهندسی ساخت، نظارت و نگهداری ایجاد میکند و نقش شرکتهای سازنده تجهیزات را از تأمینکننده کالا به شریک راهبردی در توسعه فناوری ارتقا خواهد داد.

مقدمه

تاریخ صنعت معدن همواره شاهد یک تعامل دیالکتیکی بین فرآیندهای فرآوری و تجهیزات عملیاتی بوده است. ابداع یک فرآیند جدید، نیاز به طراحی تجهیزاتی خاص را ایجاد میکرد و در مقابل، پیشرفت در مهندسی ساخت، امکان توسعه فرآیندهای پیچیدهتر را فراهم میآورد.

امروزه، شتاب گرفتن توسعه فناوریهای نوین در حوزههای لیچینگ و فلوتاسیون، این چرخه را به سطح کیفی جدیدی رسانده است. این فناوریها، که در پاسخ به چالشهای سنگهای معدنی کمعیار و پیچیده، محیطهای زیستمحیطی سختگیرانه و نیاز به بهرهوری حداکثری ظهور کردهاند، محدودیتهای بنیادین طراحی تجهیزات مرسوم را به چالش کشیدهاند.

دیگر یک راکتور همزندار ساده یا یک سلول فلوتاسیون مکانیکی، پاسخگوی نیازهای بیولیچینگ هوازی با نیاز به انتقال جرم اکسیژن بالا، یا فلوتاسیون ذرات ریز با استفاده از حبابهای نانومتری نیست. در این مطلب استدلال میکنیم که نسل آینده راکتورها و سلولها، بر پایه نیازهای عملکردی خاص این فناوریهای نوین از پایه بازطراحی خواهند شد. این تحول تنها در ابعاد فیزیکی نیست، بلکه هوشمندسازی، مدلسازی پیشبین و یکپارچهسازی عمیق با پلتفرمهای دیجیتال را در هسته خود جای خواهد داد.

بررسی این تأثیرات، برای مهندسان فرآیند، طراحان تجهیزات و سیاستگذاران صنعتی که قصد دارند در موج آینده صنعت فرآوری سوار باشند، ضروری است.

بخش اول: فناوریهای نوین لیچینگ و الزامات طراحی راکتورها

۱. لیچینگ تحت فشار چندمنظوره (Multi-Stage Pressure Oxidation)

فرآیندهای مدرن لیچینگ تحت فشار، مانند POX (Pressure Oxidation) برای شستشوی طلای رفراکتری، دیگر تنها معطوف به انحلال یک فلز نیستند. هدف امروز، بازیابی همزمان و انتخابی چندین فلز باارزش (مانند طلا، مس، کبالت) از یک ماتریس معدنی پیچیده در داخل یک مدار راکتوری است.

– تأثیر بر طراحی راکتور:

· راکتورهای مرحلهای مجتمع:

نیاز به طراحی راکتورهایی با بخشهای مجزا در یک پوسته واحد است که در هر بخش، با کنترل مستقل دما، فشار و پتانسیل شیمیایی (Eh/ph)، یک فلز هدف خاص انحلال یا یک فاز مزاحم (مانند آرسنیک) تثبیت میشود. این امر نیازمند سکتوربندی داخلی با دیافراگمهای مقاوم به خوردگی و سیستمهای تزریق معرف و گرمایش مستقل برای هر سلول است.

· جدایش درونخطی جامد-مایع:

راکتور نسل آینده باید مجهز به سیستم جدایش پیشرفته (مثل فیلترهای داخلی یا سانتریفیوژهای جریانی) باشد تا بتواند پس از هر مرحله، محلول باردار غنی از یک فلز را خارج کرده، بدون آنکه جامدات به مرحله بعد منتقل شوند.

· مواد کامپوزیتی فوقمقاوم:

محیطهای شیمیایی همزمان اکسیدکننده، اسیدی و دما-فشار بالا، استفاده از آلیاژهای چندلایه (Clad Metals) یا پوششهای سرامیکی متراکم نانوساختار را بر روی بدنه فولادی ایجاب میکند تا همزمان مقاومت خوردگی و سایش تضمین شود.

۲. بیولیچینگ در مقیاس صنعتی و راکتورهای بیورآکتور

افزایش مقیاس بیولیچینگ از تودههای سنتی به بیورآکتورهای همزندار بزرگ، کنترل بیسابقهای بر فرآیند میدهد، اما چالشهای طراحی نوینی ایجاد میکند.

– تأثیر بر طراحی راکتور:

· بهینهسازی انتقال جرم گاز-مایع (اکسیژن/CO2):

راکتورها باید به سیستمهای هوادهی با راندمان بالا مانند اسپارجرهای غشایی نانومتری یا ایمپلرهای توربینی ویژه مجهز شوند تا اکسیژن مورد نیاز باکتریهای هوازی را با حداقل اتلاف انرژی تأمین کنند.

· کنترل زیستمحیطی درونراکتوری:

طراحی باید امکان نصب آرایهای از سنسورهای زیستی (بیوسنسورها) برای پایش لحظهای تراکم سلولی، فعالیت متابولیک و pH در نقاط مختلف راکتور فراهم کند. همچنین، سیستمهای خنککننده داخلی با کویلهای با سطح تبادل حرارت بالا برای دفع گرمای تولیدشده توسط فعالیت باکتریها حیاتی است.

· سازگاری مواد با حیات میکروبی:

تمام سطوح در تماس باید از موادی ساخته شوند که غیرسمی برای کنسرسیوم میکروبی بوده و در عین حال در برابر خوردگی زیستی (Microbiologically Influenced Corrosion – MIC) مقاومت بالا داشته باشند. پلیمرهای مهندسیشده خاص گزینهای پیشرو هستند.

۳. لیچینگ درجا و تزریق هوشمند

لیچینگ درجا (ISL) به سوی مدیریت هوشمند میدان لیچینگ پیش میرود که در آن تزریق معرف بر اساس مدلهای بلادرنگ زیرزمینی تنظیم میشود.

– تأثیر بر طراحی تجهیزات سطحی (Station):

· ایستگاههای تزریق/ بازیابی ماژولار و هوشمند:

به جای ایستگاههای ثابت، واحدهای پیشساخته متحرک و خودتنظیم طراحی میشوند که بتواند بر اساس دادههای حسگرهای زیرزمینی، غلظت و ترکیب معرف تزریقی را برای هر چاه به طور مستقل و پویا تغییر دهد.

· سیستمهای تصفیه و بازیابی معرف درونخطی:

این ایستگاهها مجهز به واحدهای فشرده تصفیه غشایی یا تبادل یونی خواهند بود که محلول بازیافتی را قبل از تزریق مجدد، در محل تصفیه و غنیسازی میکنند. این امر نیاز به طراحی یک کارخانه فرآوری مینیاتوری و کاملاً یکپارچه در داخل هر ایستگاه دارد.

بخش دوم: فناوریهای نوین فلوتاسیون و تحول در معماری سلولها

۱. فلوتاسیون ذرات ریز (Ultra-Fine) و نانوحباب

بازیابی ذرات ریزتر از ۱۵ میکرون که در گذشته غیراقتصادی یا غیرممکن بود، امروز با فناوریهای تولید نانو-میکروحباب ممکن شده است. این حبابها با مساحت سطحی بسیار بالا و انرژی اتصال کم، بازیابی ذرات ریز را متحول میکنند.

– تأثیر بر طراحی سلول:

· سلولهای با جریان آرام (Laminar Flow) یا ستونی ویژه:

تلاطم بالا در سلولهای متعارف موجب گسستن اتصال شکننده حباب-ذرۀ ریز میشود. بنابراین، سلولهای با هندسهای برای ایجاد جریان لایهای کنترلشده طراحی میشوند. سلولهای ستونی با تزریق حباب از طریق دیفیوزرهای غشایی در سرتاسر مقطع، محیطی آرام و پر از حباب ریز ایجاد میکنند.

· سیستمهای تولید و تزریق یکنواخت نانوحباب:

چالش اصلی، تزریق یکنواخت حبابهای ریز در حجم سلول است. طراحیهای جدید بر دیفیوزرهای غشایی سرامیکی با تخلخل نانومتری یا سیستمهای تولید حباب با فراصوت (Cavitation) متمرکزند که باید به گونهای در سلول تعبیه شوند که کانالهای مرده (Dead Zones) ایجاد نشود.

· جدایش کف-پالپ با دقت بالا:

ستون کف حاوی ذرات ریز بسیار پایدار ولی دارای رطوبت بالا است. نیاز به طراحی مکانیزمهای آبگیری و برداشت کف با حساسیت و کنترل بسیار بالا است تا هم از پراکنده شدن مجدد ذرات جلوگیری شود و هم رطوبت محصول نهایی کاهش یابد.

۲. فلوتاسیون انتخابی با معرفهای هوشمند و سنسورهای آنلاین

استفاده از معرفهای شناورساز با ساختار مولکولی طراحیشده (Designer Reagents) و طیفسنجی آنلاین (LIBS/XRF) برای تحلیل سریع پالپ، امکان تفکیک انتخابی بیسابقهای را فراهم کرده است.

– تأثیر بر طراحی سلول:

· سلولهای با محفظههای متوالی و کنترل مستقل:

یک سلول واحد به چند محفظه پیاپی با سیستم تزریق معرف مستقل تبدیل میشود. دادهی سنسور آنلاین از خوراک ورودی، به یک سیستم کنترل پیشرفته میرسد که نوع و دوز معرف تزریقی به هر محفظه را در لحظه تنظیم میکند تا عیار محصول هر محفظه به حداکثر برسد.

· یکپارچهسازی سنسورها در بدنه سلول فلوتاسیون:

سنسورهای طیفسنجی یا نوری باید به طور مستقیم در دیواره یا کف سلول جاسازی شوند تا بتوانند بدون نیاز به نمونهگیری، ترکیب پالپ در حال عبور را تحلیل کنند. این امر نیازمند پنجرههای (دریچههای بازدید) مقاوم به سایش و خوردگی با خلوص نوری بالا در طراحی بدنه است.

· سیستمهای تزریق ماژولار و استاندارد:

طراحی سلول باید محفظه ورودی مناسب و امکان نصب راکتورهای کوچک تزریق دارو را فراهم کند که در آنها دارو و پالپ پیش از ورود به محفظه اصلی، مخلوط میشوند.

۳. فلوتاسیون ستونی پیشرفته و اتوماسیون کامل

سلولهای ستونی نسل جدید به سمت تبدیل شدن به واحدهای فرآوری کاملاً خودکار پیش میروند.

– تأثیر بر طراحی سلول:

· ارتفاع متغیر و طراحی ماژولار:

برای تطبیق با ظرفیتهای مختلف و خواص سنگ معدن، سلولهای ستونی از بخشهای مدولار استاندارد ساخته خواهند شد که بتوان با افزودن یا کاستن ماژولها، ارتفاع و ظرفیت آن را تغییر داد. هر ماژول مجهز به سیستم هوادهی و تزریق آب شستشوی مستقل است.

· سیستم کنترل سطح و ضخامت کف مبتنی بر بینایی ماشین:

به جای سنسورهای سنتی، از دوربینهای با فرکانس بالا و الگوریتمهای پردازش تصویر برای تحلیل بلادرنگ رنگ، بافت و حرکت کف استفاده میشود. این سیستمها قادر به تشخیص تفاوت بین کف معدنی و کف آبکی هستند و برداشت محصول را به طور خودکار تنظیم میکنند.

· بدنههای شفاف یا مجهز به پنجرههای بازدید گسترده:

برای تسهیل نظارت بصری و اعتبارسنجی دادههای سنسورها، استفاده از پلیمرهای شفاف مقاوم (مانند پلیکربناتهای تقویتشده) یا پنجرههای شیشهای نشکن بزرگ در بدنه سلول، به یک ویژگی طراحی تبدیل خواهد شد.

بخش سوم: پیامدهای کلان و نقش سازندگان تجهیزات

۱. تغییر نقش از سازنده به ارائهدهنده راهحلهای یکپارچه

شرکتهای سازنده تجهیزات مانند طاشکو (Tashco) دیگر نمیتوانند صرفاً بر اساس نقشههای استاندارد کار کنند. آنها باید:

– تیمهای مهندسی فرآیند داخلی تقویت کنند تا بتوانند در مراحل اولیه طراحی فرآیند با مشتری مشارکت کنند.

– توانمندی در مدلسازی دینامیک سیالات محاسباتی (CFD) و شبیهسازی فرآیند را توسعه دهند تا عملکرد طراحیهای جدید را قبل از ساخت پیشبینی و بهینه کنند.

– همکاری با پژوهشگاهها و تولیدکنندگان مواد پیشرفته (مانند سرامیکهای خاص و پلیمرهای مهندسی) را در دستور کار قرار دهند.

۲. ضرورت توسعه قابلیتهای ساخت پیشرفته

ساخت این تجهیزات نسل جدید نیازمند سرمایهگذاری در:

– فناوریهای جوشکاری پیشرفته برای مواد غیرمتداول (آلیاژهای نیکل، فولادهای دوپلکس، پوششهای کامپوزیتی)

– تجهیزات فرمدهی و ماشینکاری با دقت بسیار بالا برای ایجاد هندسههای پیچیده داخلی

– خطوط مونتاژ و تست مجهز به سنسور برای کالیبره و تأیید عملکرد سیستمهای کنترلی تعبیهشده درون تجهیزات

۳. تولد “دوقلوی دیجیتال” به عنوان بخشی از محصول

نسل آینده راکتورها و سلولها با یک مدل دیجیتال پویا (دوقلوی دیجیتال) عرضه خواهند شد که تمام دادههای طراحی، مواد و شبیهسازیها در آن بارگذاری شده است. این مدل در طول عمر تجهیز، با دادههای عملیاتی واقعی تغذیه شده و برای بهینهسازی، آموزش اپراتور و برنامهریزی تعمیرات پیشبینانه استفاده میشود. ارائه و پشتیبانی از این دوقلوی دیجیتال، بخش جداییناپذیر از مسئولیت سازنده خواهد بود.

نتیجهگیری

فناوریهای نوین لیچینگ و فلوتاسیون در حال ترسیم مرزهای جدیدی برای صنعت فرآوری مواد معدنی هستند. همانگونه که این مقاله نشان داد، تأثیر این فناوریها بر طراحی تجهیزات، صرفاً تکاملی (Evolutionary) نیست، بلکه در بسیاری از موارد انقلابی (Revolutionary) است. نسل آینده راکتورها و سلولها، سیستمهای پیچیده مهندسی شده سفارشی خواهند بود که در آن عملکرد فرآیندی پیشرفته، مواد نوین و هوش دیجیتال در هم تنیده شدهاند.

این تحول، چالشهای بیسابقهای برای طراحان و سازندگان ایجاد میکند، اما در عین حال فرصتی تاریخی برای ایجاد تمایز و ارزشآفرینی است. برای شرکتهای سازنده ایرانی فعال در این عرصه همانند طاشکو، این دوران گذار میتواند نقطه شروعی برای جهش فناوری و ورود به بازارهای با ارزش افزوده بالا باشد. سرمایهگذاری بر تحقیق و توسعه داخلی، جذب و پرورش نیروی انسانی متخصص و ایجاد اتحادهای استراتژیک بینالمللی، سه رکن اساسی برای موفقیت در طراحی و ساخت این “غولهای هوشمند” آینده صنعت فرآوری مواد معدنی خواهد بود.

آینده از آن کسانی است که امروز، زبان این فناوریهای نوین را بفهمند و قلمرو طراحی تجهیزات را بر اساس آن بازتعریف کنند.