هیدروسیکلون و کلاستر

هیدروسیکلون (Hydrocyclone) و کلاستر (Cluster): فیلترهای قدرتمند طبقهبندی و جداسازی

در صنایعی مانند معدن، فرآوری مواد و تصفیه آب، مدیریت اندازه ذرات و جداسازی اجزای جامد از مایع یک چالش اساسی است. هیدروسیکلونها تجهیزاتی ساده اما هوشمندانه هستند که با استفاده از نیروی گریز از مرکز، این جداسازی را بدون نیاز به قطعات متحرک و با بازدهی بالا انجام میدهند. شرکت طاشکو، با تجربه ای غنی در طراحی و ساخت سیستمهای جداسازی، تولید هیدروسیکلونهای تک (Singles) و مجموعههای کلاستر (Clusters) را با دقت مهندسی بالا و کیفیت مطلوب برای چالشهای مختلف صنعتی ارائه میکند.

اصل کار هیدروسیکلون: جداسازی با نیروی گریز از مرکز

عملکرد هیدروسیکلون بر پایه ایجاد یک گرداب قوی درون یک محفظه مخروطی استوار است. این فرآیند در چند گام کلیدی اتفاق میافتد:

-

تغذیه تحت فشار (Pressurized Feed): دوغاب (مخلوط آب و ذرات جامد) با فشار قابل توجه به صورت مماس بر جداره وارد بخش استوانهای بالایی هیدروسیکلون میشود.

-

تشکیل گرداب و جداسازی (Vortex Formation): این ورودی مماسی باعث ایجاد حرکت چرخشی بسیار سریع در محفظه میشود. تحت این نیروی گریز از مرکز شدید، ذرات درشت و سنگینتر به سمت دیواره رانده شده و با حرکت مارپیچ به سمت پایین (به طرف دهانه تحتانی یا Apex) هدایت میشوند.

-

تخلیه محصولات (Product Discharge): ذرات درشتتر و غلیظتر از دهانه تحتانی باریک به صورت گل تهریز (Underflow) خارج میشوند. در همین حال، دوغاب رقیقتر حاوی ذرات بسیار ریز به سمت مرکز گرداب که منطقه کمفشار است، مهاجرت کرده و از طریق لوله سرریز (Overflow یا Vortex Finder) در بالای دستگاه به بیرون هدایت میشود.

⚙️ اجزاء اصلی و مشخصات فنی هیدروسیکلونهای طاشکو

هیدروسیکلونهای با کیفیت طاشکو از اجزای زیر تشکیل شدهاند:

-

محفظه ورودی (Feed Inlet): معمولاً به صورت مجرایی با مقطع دایرهای یا مستطیلی برای هدایت مماسی دوغاب.

-

استوانه بالایی (Cylindrical Section): محل آغاز گرداب و جداسازی اولیه.

-

قسمت مخروطی (Conical Section): زاویه و طول مخروط بر دقت جداسازی تأثیر مستقیم دارد. ذرات در این ناحیه بیشتر تفکیک میشوند.

-

دهانه تحتانی (Apex or Underflow Nozzle): قطعهای قابل تعویض (معمولاً از جنس پلیاوره، سرامیک یا لاستیک سخت) که اندازه گل تهریز و درصد جامد آن را کنترل میکند.

-

لوله سرریز (Vortex Finder): لولهای در مرکز درپوش بالایی که عمق و قطر آن بر اندازه جدایش (Cut Point) تأثیرگذار است.

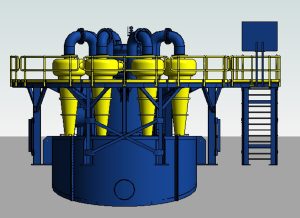

کلاستر هیدروسیکلون (Hydrocyclone Cluster) چیست؟

هنگامی که نیاز به پردازش حجم بالایی از دوغاب باشد، به جای استفاده از یک هیدروسیکلون غولپیکر (که بازدهی پایینی دارد)، چندین هیدروسیکلون کوچکتر به طور موازی روی یک منیفولد (Manifold) یا شاسی مشترک نصب میشوند. این ساختار «کلاستر» یا خوشهای، ضمن افزایش ظرفیت، قابلیت کنترل و انعطافپذیری بیشتری فراهم میکند (مثلاً میتوان برخی از واحدها را برای تعمیر جدا کرد).

مشخصات عمومی قابل طراحی و ساخت:

| پارامتر | محدوده/توضیحات |

|---|---|

| قطر هیدروسیکلون | از ۱۰ میلیمتر (برای جداسازی فوقالعاده ریز) تا بیش از ۱۰۰۰ میلیمتر (برای جداکردن مواد درشت) |

| جنس ساخت | پلیاوره (Polyurethane) پرکاربردترین، لاستیک (Rubber)، سرامیک (Ceramic)، فولاد با پوشش ضدسایش |

| زاویه مخروط | متغیر (معمولاً بین ۱۰ تا ۲۰ درجه) برای کاربردهای مختلف |

| تعداد در کلاستر | از ۲ عدد تا دهها عدد بر روی یک شاسی، بسته به دبی کل مورد نیاز |

| کنترلپذیری | امکان استفاده از اپراتورهای خودکار (Automated Apex) برای تنظیم لحظهای دهانه تحتانی |

📊 کاربردهای گسترده هیدروسیکلون و کلاستر

-

طبقهبندی در مدار خردایش (Classification in Grinding Circuit): بازگرداندن ذرات درشت از خروجی آسیا به ورودی آن (مدار بسته) و ارسال ذرات ریز به مرحله بعد (فلوتاسیون).

-

غلیظسازی و آبگیری (Thickening/Dewatering): تولید گل با درصد جامد بالا از تهریز.

-

شستشو و حذف نرمه (Desliming): جداکردن ذرات ریز (مثلاً زیر ۲۰ میکرون) که ممکن است در فرآیند بعدی مشکلساز باشند.

-

جداسازی بر اساس چگالی (Gravity Separation): در برخی طراحیهای خاص برای جداسازی مواد سبک و سنگین.

-

صنایع فرعی: تصفیه پساب معادن، بازیابی شن و ماسه، صنایع شیمیایی و تصفیه خانههای آب.

✨ چرا هیدروسیکلون و کلاسترهای طاشکو؟

-

راندمان جداسازی بالا: طراحی بهینه هندسی (نسبتهای ابعادی) برای دستیابی به دانهبندی (Cut Size) دقیق و محصولات مشخص.

-

هزینه عملیاتی بسیار پایین: بدون قطعه متحرک، نیاز به تعمیر و نگهداری حداقلی و مصرف انرژی فقط برای پمپاژ دوغاب.

-

دوام و مقاومت در برابر سایش: ساخت از مواد اولیه مرغوب (مانند پلیاوره با گرید صنعتی) که طول عمر دستگاه را در برابر سایش ذرات افزایش میدهد.

-

انعطاف و مقیاسپذیری: امکان ارائه طرح به صورت تک یا کلاستر برای تطبیق با هر ظرفیت و فضای فیزیکی.

-

پشتیبانی فنی از طراحی تا اجرا: کمک در انتخاب سایز، تعداد و آرایش بهینه هیدروسیکلونها در کلاستر برای دستیابی به نتیجه مطلوب در فرآیند شما.

📸 پروژههای اجراشده هیدروسیکلون و کلاستر

مفرغ مس سربند شازند پار پویا گستران فرآوری نوید فرآیند البرز سنگ آهن آک کهور کویر مس مشرق زمین

📞 برای انتخاب سیستم جداسازی مناسب با ما مشورت کنید

انتخاب قطر، جنس، تعداد و آرایش هیدروسیکلونها نیاز به محاسبات تخصصی دارد. کارشناسان طاشکو آماده تحلیل نیاز شما و ارائه بهترین طرح مهندسی برای سیستم هیدروسیکلون یا کلاستر هستند.