سلول فلوتاسیون چیست؟

سلول فلوتاسیون: مهمترین بخش فرآیند جداسازی مواد معدنی

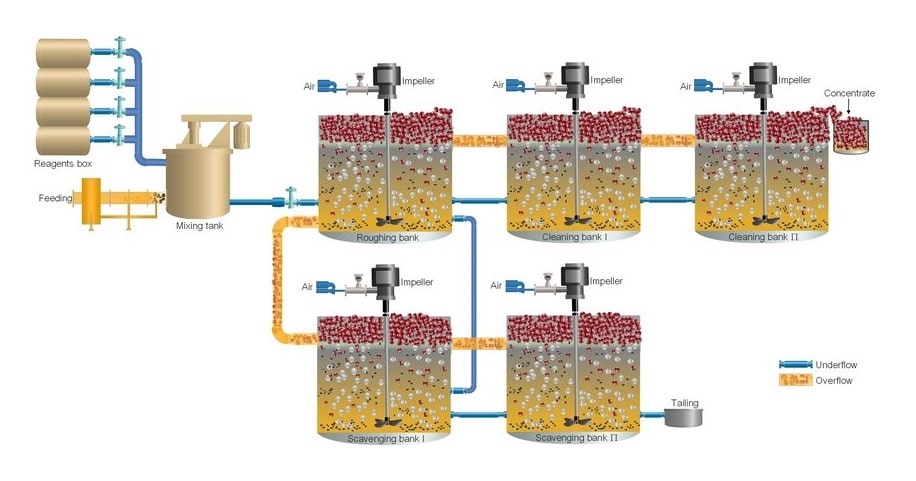

بخش فلوتاسیون یکی از مهمترین و پرکاربردترین روشهای جداسازی مواد معدنی با ارزش از باطله است که تحول عظیمی در صنعت فرآوری مواد معدنی ایجاد کرده است. سلول فلوتاسیون به عنوان هسته مرکزی این فرآیند، نقش تعیینکنندهای در بازدهی و کارایی عملیات دارد. این مقاله به بررسی جامع اصول کار، انواع، اجزاء، مکانیسمها، عوامل مؤثر بر عملکرد و کاربردهای سلولهای فلوتاسیون میپردازد و آخرین پیشرفتهای تکنولوژیکی در این زمینه را مرور میکند.

فلوتاسیون به عنوان یک روش فیزیکی-شیمیایی برای جداسازی ذرات معدنی بر اساس تفاوت در خاصیت سطحی آنها، از اواخر قرن نوزدهم توسعه یافته و امروزه به یکی از پرکاربردترین روشهای فرآوری مواد معدنی تبدیل شده است. برآورد میشود که سالانه بیش از ۲ میلیارد تن سنگ معدن در سراسر جهان توسط فرآیند فلوتاسیون فرآوری میشود. این روش به ویژه در استخراج فلزات پایه مانند مس، سرب، روی، طلا و همچنین در صنایع غیرفلزی مانند فرآوری زغالسنگ، پتاس و فسفات کاربرد گستردهای دارد.

یک سلول فلوتاسیون محفظهای است که در آن مخلوطی از آب، مواد معدنی خرد شده و مواد شیمیایی خاص به هم زده شده و هوا به داخل آن دمیده میشود تا حبابهایی ایجاد شود که ذرات با ارزش به آنها متصل شده و به صورت کف بر روی سطح شناور میشوند. این مقاله به تحلیل عمیق این دستگاه حیاتی در صنعت فرآوری میپردازد.

اصول و مکانیسم فلوتاسیون:

مبانی تئوری

مدار فلوتاسیون بر اساس تفاوت در ویژگیهای ترشوندگی (Hydrophobicity) سطح ذرات معدنی عمل میکند. ذرات با خاصیت آبگریزی (هیدروفوبیک) تمایل به چسبیدن به حبابهای هوا دارند، در حالی که ذرات آبدوست (هیدروفیلیک) در فاز آبی باقی میمانند. این تفاوت طبیعی معمولاً کافی نیست، بنابراین از مواد شیمیایی به نام کلکتور (Collector) برای افزایش آبگریزی ذرات با ارزش استفاده میشود.

مراحل فرآیند فلوتاسیون

۱. آمادهسازی پالپ:

مخلوط کردن مواد معدنی آسیاب شده با آب به نسبت مشخص (معمولاً ۲۰-۴۰٪ جامد)

۲. تعدیل شیمیایی:

افزودن مواد شیمیایی شامل کلکتورها، کفسازها، تنظیمکنندهها و مهارکنندهها

۳. ایجاد حباب و اتصال ذرات:

تولید حبابهای هوا و برخورد آنها با ذرات هیدروفوبیک

۴. شناورسازی:

بالا آمدن حبابهای حامل ذرات معدنی به سطح سلول

۵. جمعآوری کف:

برداشت کف حاوی ذرات با ارزش از سطح سلول

انواع سلولهای فلوتاسیون:

سلولهای فلوتاسیون مکانیکی

این سلولها متداولترین نوع هستند و از یک همزن مکانیکی برای ایجاد تلاطم و پخش هوا استفاده میکنند. اجزاء اصلی آنها شامل:

- ایمپلر (همزن): ایجاد تلاطم و مخلوط کردن پالپ

- دیفیوزر (پخشکننده هوا): توزیع یکنواخت حبابهای هوا

- سازۀ سلول: محفظه نگهدارنده پالپ

- سیستم جمعآوری کف: شامل لبههای سرریز و مجاری جمعآوری

سلولهای مکانیکی خود به انواع مختلفی تقسیم میشوند:

- سلولهای با محور عمودی: همزن با محور عمودی کار میکند

- سلولهای با محور افقی: طراحیهای جدیدتر با مصرف انرژی کمتر

- سلولهای خودمکش (Self-Aspirating): که هوا را بدون نیاز به کمپرسور خارجی میمکند

سلولهای فلوتاسیون ستونی

این سلولها استوانهای بلند هستند (ارتفاع ۱۰-۱۵ متر) و بدون همزن مکانیکی کار میکنند. هوا از طریق سیستم اسپارژر در پایین ستون تزریق میشود. مزایای اصلی آنها شامل مصرف انرژی کمتر، بازیابی بهتر ذرات ریز و سادگی در طراحی است.

سلولهای فلوتاسیون جت (SFR)

در این سلولها از جت پالپ برای ایجاد خلاء و مکش هوا استفاده میشود. این طراحی باعث ایجاد حبابهای ریز و توزیع یکنواختتر آنها میشود.

سلولهای فلوتاسیون پنوماتیکی

در این سلولها از فشار هوا برای ایجاد حباب و تلاطم استفاده میشود و همزن مکانیکی ندارند.

عوامل مؤثر بر عملکرد سلول فلوتاسیون:

پارامترهای طراحی

- اندازه و شکل سلول: حجم سلولهای صنعتی از ۰.۵ تا ۶۰۰ مترمکعب متغیر است.

- طراحی ایمپلر و دیفیوزر: تأثیر مستقیم بر اندازه حباب و توزیع آنها

- نسبت طول به عرض و عمق سلول: تأثیر بر زمان ماند و الگوی جریان

پارامترهای عملیاتی

۱. نرخ هوادهی: حجم هوای تزریقی در واحد زمان

۲. سرعت دورانی ایمپلر: تأثیر بر تلاطم و اختلاط

۳. غلظت پالپ: درصد جامد در پالپ (معمولاً ۲۰-۴۰٪)

۴. زمان ماند: مدت زمان باقیماندن مواد در سلول

۵. پی اچ محیط: تأثیر مهم بر عملکرد مواد شیمیایی

۶. پتانسیل اکسیداسیون-احیا: در فلوتاسیون برخی سولفیدها اهمیت دارد

پارامترهای مرتبط با مواد

- اندازه ذرات: بازۀ بهینه معمولاً بین ۱۰ تا ۱۵۰ میکرون است

- شکل ذرات: ذرات مسطح یا سوزنی شکل رفتار متفاوتی دارند

- ترکیب شیمیایی کانیها: تأثیر بر پاسخ به مواد شیمیایی

- کیفیت آب: حضور یونهای مزاحم میتواند عملکرد را کاهش دهد

مواد شیمیایی مورد استفاده در فلوتاسیون:

کلکتورها

کلکتورها مولکولهای آلی هستند که به سطح ذرات با ارزش متصل شده و آنها را هیدروفوب میکنند. انواع اصلی عبارتند از:

- کلکتورهای آنیونی: مانند زانتاتها، دیتیوفسفاتها

- کلکتورهای کاتیونی: مانند آمینهای اولیه

- کلکتورهای غیریونی: مانند روغنها

کفسازها

کفسازها کشش سطحی آب را کاهش داده و تشکیل حبابهای پایدار را ممکن میسازند. مثالهای رایج شامل الکلهای صنعتی و گلیکولها هستند.

تنظیمکنندهها

این مواد شرایط شیمیایی محیط را برای عملکرد بهتر کلکتورها تنظیم میکنند:

- تنظیمکنندههای pH: مانند آهک، سود سوزآور، اسید سولفوریک

- فعالکنندهها: مانند سولفات مس برای فعال کردن کانیهای روی

- مهارکنندهها: مانند سیانید سدیم، سولفیت سدیم برای مهار کانیهای مزاحم

کنترل و بهینهسازی فرآیند

سیستمهای کنترل پیشرفته امروزی از ترکیبی از روشها برای بهینهسازی عملکرد سلولهای فلوتاسیون استفاده میکنند:

کنترل مبتنی بر سنسور

- سنسورهای سطح پالپ: کنترل ارتفاع پالپ در سلول

- سنسورهای هوادهی: اندازهگیری نرخ و کیفیت هوای تزریقی

- آنالایزرهای پالپ: اندازهگیری غلظت جامد، پیاچ و پتانسیل اکسیداسیون-احیا

- بینایی ماشین و پردازش تصویر: تحلیل کف تولید شده از نظر رنگ، بافت و سرعت حرکت

کنترل مبتنی بر مدل

استفاده از مدلهای ریاضی و شبیهسازیهای کامپیوتری برای پیشبینی عملکرد و بهینهسازی پارامترها

کنترل هوشمند

به کارگیری سیستمهای مبتنی بر هوش مصنوعی، شبکههای عصبی و الگوریتمهای فازی برای کنترل بهینه

کاربردهای صنعتی سلولهای فلوتاسیون:

صنایع معدنی فلزی

- مس: بزرگترین کاربرد فلوتاسیون در استخراج مس از سنگهای سولفیدی

- سرب و روی: جداسازی گالن (سرب) از اسفالریت (روی)

- طلا و نقره: بازیابی ذرات ریز طلا از سنگهای سولفیدی

- آهن: حذف سیلیس از سنگ آهن (فلوتاسیون معکوس)

صنایع معدنی غیرفلزی

- فسفات: جداسازی آپاتیت از ناخالصیها

- پتاس: فرآوری پتاسیم

- فلدسپات و کوارتز: جداسازی از یکدیگر

- زغالسنگ: کاهش خاکستر و گوگرد

صنایع دیگر

- تصفیه آب: حذف روغن، چربی و ذرات کلوئیدی

- صنایع کاغذ: بازیابی الیاف از پساب

- صنایع غذایی: جداسازی پروتئینها و دیگر ترکیبات

- بازیافت: جداسازی پلاستیکها، فلزات از زبالههای الکترونیکی

چالشها و محدودیتها:

چالشهای فنی

- ذرات ریز (Slimes): بازیابی پایین ذرات زیر ۱۰ میکرون

- ذرات درشت: جداسازی ضعیف ذرات بالای ۱۵۰ میکرون

- کانیهای اکسیدی: فلوتاسیون سولفیدها آسانتر از اکسیدها است

- کانیهای پیچیده: سنگهای معدنی با ترکیبات متنوع و درهم

چالشهای زیست محیطی

- مصرف آب: فلوتاسیون فرآیندی پر مصرف آب است

- مواد شیمیایی: برخی مواد مورد استفاده سمی یا خطرناک هستند

- پساب: مدیریت باطله و آب برگشتی

چالشهای اقتصادی

- هزینه سرمایهگذاری اولیه: به ویژه برای سلولهای بزرگ

- هزینه عملیاتی: انرژی و مواد شیمیایی

- نوسانات قیمت مواد معدنی: تأثیر بر اقتصادی بودن فرآیند

پیشرفتهای اخیر و آینده فلوتاسیون:

توسعه سلولهای با مقیاس بزرگ

ظرفیت سلولهای فلوتاسیون به طور مداوم در حال افزایش است. امروزه سلولهایی با حجم بیش از ۶۰۰ مترمکعب ساخته شدهاند که مزایایی مانند کاهش فضای مورد نیاز، کاهش مصرف انرژی و سهولت در کنترل دارند.

بهبود بازده انرژی

- طراحیهای جدید ایمپلر: با کارایی بیشتر و مصرف انرژی کمتر

- سیستمهای هوادهی بهینه: تولید حبابهای ریزتر با مصرف انرژی کمتر

- موتورهای با بازده بالا: استفاده از درایوهای فرکانس متغیر

فناوریهای تشخیص و کنترل پیشرفته

- سنسورهای آنلاین: برای اندازهگیری مستقیم عیار در سلول

- سیستمهای تصویربرداری پیشرفته: تحلیل کیفی کف و پالپ

- اتوماسیون کامل: کاهش نیاز به اپراتور انسانی

توسعه مواد شیمیایی جدید

- کلکتورهای انتخابیتر: با سمیت کمتر و کارایی بیشتر

- کفسازهای تجدیدپذیر: بر پایه مواد طبیعی

- بیوکلکتورها: استفاده از باکتریها برای تغییر خاصیت سطحی کانیها

فلوتاسیون ستونی پیشرفته

توسعه سیستمهای کنترل هوشمند و طراحیهای جدید برای بهبود عملکرد فلوتاسیون ستونی

فلوتاسیون در مقیاس نانو

استفاده از نانوحبابها و نانومواد برای بهبود بازیابی ذرات ریز

نتیجهگیری:

سلول فلوتاسیون به عنوان قلب فرآیند فلوتاسیون، نقش حیاتی در صنعت فرآوری مواد معدنی ایفا میکند. درک عمیق اصول کار، انواع مختلف، عوامل مؤثر بر عملکرد و روشهای بهینهسازی این سلولها برای دستیابی به بازدهی اقتصادی و زیستمحیطی مناسب ضروری است.

توسعههای اخیر در زمینه طراحی سلولهای بزرگمقیاس، سیستمهای کنترل پیشرفته، مواد شیمیایی جدید و فناوریهای تشخیص آنلاین، آینده روشنی را برای این تکنولوژی قدیمی اما پویا ترسیم میکنند. چالشهای پیشرو شامل بهبود بازیابی ذرات ریز، کاهش مصرف آب و انرژی، و توسعه روشهای سازگارتر با محیط زیست است که نیازمند تحقیقات بینرشتهای و همکاری نزدیک بین محققان، مهندسان و صنعتگران است.

فرآیند فلوتاسیون همچنان به عنوان یک فناوری کلیدی در فرآوری مواد معدنی باقی خواهد ماند و انتظار میرود با ادغام فناوریهای دیجیتال، هوش مصنوعی و نانوتکنولوژی، تحولات بیشتری در این زمینه شاهد باشیم. درک جامع از سلول فلوتاسیون و بهینهسازی عملکرد آن نه تنها باعث افزایش بازدهی اقتصادی عملیات معدنی میشود، بلکه میتواند به کاهش تأثیرات زیستمحیطی این صنعت نیز کمک شایانی کند.